روش های اندازه گیری گشتاور (4)

مبدل های گشتاور را می توان در هر جهت مناسب با توجه به جهت گرانش نصب کرد. در این مقاله شما با انواع روش های نصب مبدل های گشتاور آشنا خواهید شد

روش های اندازه گیری گشتاور (4)

مبدل های گشتاور را می توان در هر جهت مناسب با توجه به جهت گرانش نصب کرد. در این مقاله شما با انواع روش های نصب مبدل های گشتاور آشنا خواهید شد

نحوه نصب و استفاده از مبدل های گشتاور

مبدل های گشتاور را می توان در هر جهت مناسب با توجه به جهت گرانش نصب کرد. برای انواع مختلف مبدل ها، بعضی از شرکت های سازنده معمولا کوپلینگ های تست شده ای را ارائه می دهند که با مبدل های گشتاور مربوطه مطابقت دارند. هنگامی که مبدل ها با کوپلینگ ها در یک پیکربندی مورب یا عمودی استفاده می شوند، ممکن است محدودیت هایی با توجه به جهت گیری با توجه به جهت گرانشی که در آن کوپلینگ ها استفاده می شود اعمال شود.

علاوه بر این، هنگامی که مبدلهای گشتاور به صورت مایل و عمودی نصب میشوند، هر جرمی که به میز آزمایش تعلق دارد باید توسط طراحی پشتیبانی شود تا مقدار نیروهای طولی، از حد مجاز آن، که در کاتالوگ راهنمای مبدلهای گشتاور مربوطه آورده شده است، تجاوز نکند.

در مورد مبدلهای گشتاور با یاتاقانهای داخلی، و همچنین مبدلهای انتقال گشتاور و مبدلهای مرجع، گشتاور اندازهگیری شده ترجیحا باید در سمت اندازهگیری قرار گیرد. به این ترتیب کمیت اندازه گیری شده به سختی تحت تأثیر اثراتی مانند اصطکاک یاتاقان قرار می گیرد.

هنگام کار با مبدلهای گشتاور که بدون یاتاقان ساخته شدهاند، اطمینان از اینکه حرکت روتور نسبت به استاتور در هر وضعیت عملیاتی ممکن، در محدودههای مجاز باقی میماند، ضروری است. تراز استاتیک شعاعی و محوری مجاز روتور و استاتور بسته به نوع و مجهز بودن یا نبودن آن به سیستم اندازه گیری سرعت، بین 1± میلیمتر و 2.5± میلیمتر در جهت شعاعی و بین 2± و 3± میلیمتر در جهت محوری است. مطابق با DIN 45670 / VDI 2059، رابطه

ارتعاشات نسبی مجاز روتور را تعریف می کند. این مقدار اگر از حد مجاز خود فراتر رود، حتی می تواند منجر به از بین رفتن مبدل شود.

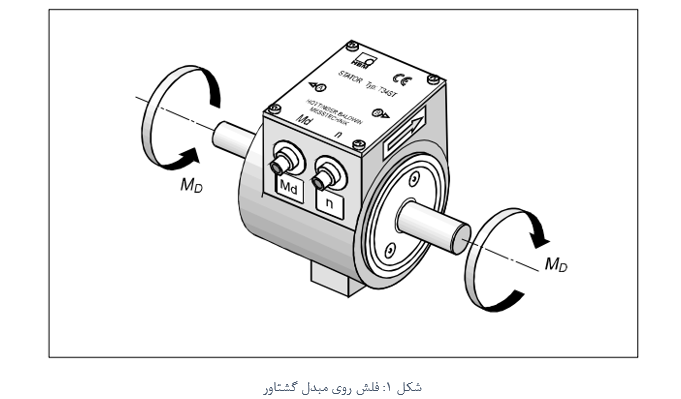

هنگام استفاده از مبدل هایی که رتور آنها از استاتور جدا است، ابتدا باید روتور نصب شود. سپس استاتور تنظیم و تراز می شود (به عنوان مثال با استفاده از فاصله دهنده جهت تنظیم ارتفاع و جابجایی در جهت عرضی) و بعد بدون تغییر شکل یا کشش نسبت به روتور محکم می شود. در بعضی از انواع مبدل ها، یک فلش روی استاتور وجود دارد (شکل 1) که جهت اعمال گشتاور به مبدل را نشان می دهد. همچنین این فلش جهت چرخش مبدل را نیز مشخص می کند.

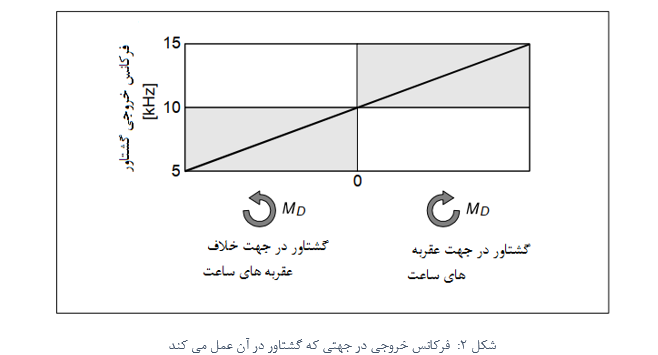

اگر گشتاور در جهت فلش عمل کند، گشتاور در جهت عقربه های ساعت وارد مبدل می شود و فرکانس خروجی در این حالت برای مبدل های AC مثلا 10 تا 15 کیلوهرتز است (شکل 2).

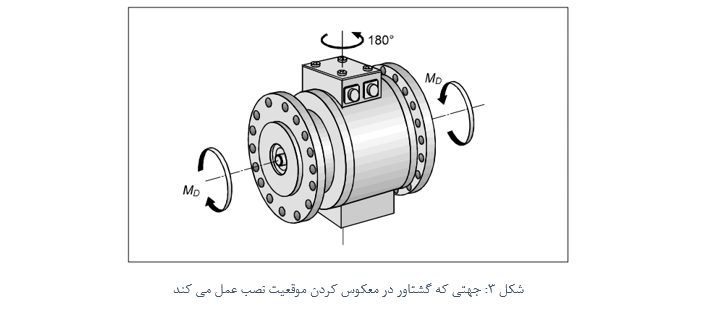

برخلاف نظر رایج، جهتی که در آن گشتاور عمل می کند، همانطور که در شکل 3 نشان داده شده است، در صورت چرخش 180 درجه حول محور z در هنگام نصب، جهت آن تغییر نمی کند. این از قانون کنش و واکنش نیوتن ناشی می شود. به عنوان مثال، اگر دو نفر به طور دستی یک گشتاور در جهت عقربه های ساعت به یک میله اعمال کنند، اگر آنها مکان خود را تغییر دهند به سرعت می بینند که جهتی که گشتاور در آن عمل می کند تغییر نخواهد کرد.

رعایت شرایط عمومی در محل در مورد محافظت در برابر ذرات کثیفی، گرد و غبار، روغن، حلال ها و رطوبت بسیار مهم است. مبدلها باید در نقطهای نصب شوند که حرکت محوری و شعاعی آن اندک باشد، بهویژه مبدل هایی که فقط در حد محدودی در برابر لرزش مقاوم هستند. برای نصب صحیح ضروری است که محدودیت های بار مبدل های گشتاور را در نظر بگیرید. به همین ترتیب، تمام قوانین و مقررات ایمنی مربوطه در مورد حفاظت از پرسنل باید هنگام کارکرد سیستم رعایت شوند.

نیازهای روزافزون، انتظار از دقت اندازه گیری گشتاور را بالا می برد. بنابراین روشهایی که مشتریان در اتصالات مکانیکی گشتاور استفاده میکنند نیز نقش مهمی در دقت اندازه گیری ایفا میکنند. موارد زیر نمونههایی که میتوانند بر صحت اتصال گشتاور تأثیر بگذارند: صافی سطوح فلنج اتصال گشتاور، کیفیت سطح، تلرانسهای اتصال، سختی یا استحکام مواد و هندسه فلنجهای آداپتور.

اطلاعات مربوط به این موارد را می توان در دفترچه راهنمای مبدل یافت.

اغلب مبدلهای گشتاور باید پس از ساخت در دورههای نسبتا طولانی بررسی یا نظارت شوند. سیگنال کالیبراسیون ارائه شده توسط مبدل های گشتاور می تواند برای این منظور مورد استفاده قرار گیرد. همچنین می توان از نقطه صفر مبدل نیز برای این منظور استفاده کرد. اگر دلیلی وجود داشته باشد که فرض کنیم مبدل بیش از حد بارگذاری شده است، یک نشانه مطمئن از آن وجود تغییر در نقطه صفر نسبت به وضعیت آن در زمان عرضه مبدل می باشد.

از آنجایی که سیگنال کالیبراسیون روی روتور تولید می شود، بنابراین این سیگنال فقط برای فرکانس خروجی اعمال می شود. هنگام در نظر گرفتن ولتاژ خروجی 10± ولت، تنظیماتی را که ممکن است در تقویت کننده روی استاتور وجود داشته باشد، باید در نظر گرفته شود. ار آنجایی که سیگنال کالیبراسیون افزودنی است، بنابراین هنگام اندازه گیری سیگنال کالیبراسیون نباید هیچ باری روی فلنج گشتاور اعمال شود.

توصیه می شود اگر تغییرات زیر در یک مبدل مشاهده شد، آن مبدل دوباره باید بازرسی شود:

این مشخصات برای شرایط دمای مرجع پایدار و با در نظر گرفتن فاز گرم کردن 15 دقیقه ای مبدل معتبر است. هنگام تست مبدلی که قبلا نصب شده است، اول باید اطمینان حاصل شود که هیچ گشتاور اضافی به مبدل وارد نمی شود، به عنوان مثال ایجاد گشتاور اضافی به دلیل اعوجاج در قطار شفت. از آنجایی که سیگنال کالیبراسیون افزودنی است، امکان جابجایی صفر مبدل باید در این حالت در نظر گرفته شود.

بسته به کاربرد یا الزامات کیفیت، بررسی با کمک سیگنال کالیبراسیون و مشاهده نقطه صفر جایگزین کالیبراسیون مکانیکی نیست. کالیبراسیون شنت یک فرآیند کاملا الکتریکی است. از نظر تئوری ممکن است یک کرنش سنج (SG) یا یک عنصر جبرانی در مدار پل بدون هیچ تغییری در مقاومت آن ، از جای خود کنده شود. این خرابی را نمی توان با بررسی سیگنال کالیبراسیون تشخیص داد. تجربه عملی نشان داده است، که این مورد برای استرین گیجی که با رعایت اصول، نصب شده است، اتفاق نمی افتد ولی ممکن است به خاطر شرایط عملیاتی نامناسب، باعث شل شدن آن شود.

هر مبدل در هر مرحله از تولید، اندازه گیری می شود تا اطمینان حاصل شود که همه SG ها به درستی نصب شده اند.در نتیجه، با کمک سیگنال کالیبراسیون و نقطه صفر، ارزیابی اینکه آیا فلنج های گشتاور در داده های مشخص شده کار می کنند بسیار آسان است. از آنجایی که تغییر شکل پلاستیکی روتور به دلیل بارگذاری بیش از حد توسط ممانهای خمشی و/یا نیروهای جانبی لزوما در سیگنال صفر یا سیگنال کالیبراسیون نشان داده نمیشود، اطمینان از نصب صحیح برای جلوگیری از بارگذاری بیش از حد این نوع مهم است.

هنگام طراحی یک کار اندازه گیری گشتاور، ابعاد خارجی مبدل گشتاور یکی از موارد مهم است. ابعاد مبدل گشتاور توسط گشتاور اسمی مبدل مورد نظر و سایر الزامات قدرت تعیین می شود، اما به طور اساسی به طراحی بدنه اندازه گیری نیز بستگی دارد. اطلاعات بیشتر در مورد طرح های مختلف بدنه اندازه گیری را می توان در فصل های قبل یافت.

در جایی که فضای نصب مبدل گشتاور محدود است، ابعاد می تواند عامل تعیین کننده ای در مورد استفاده از شفت گشتاور معمولی با فرمت بلند یا فلنج گشتاور باشد. به عنوان مثال، اگر قرار است یک مبدل گشتاور دوار بر روی یک میز تست قدرت موجود نصب شود که قبلا بدون اندازهگیری گشتاور درون خطی (In-line) کار میکرده است، اغلب فضای کمی به خصوص در جهت محوری وجود دارد. بنابراین در چنین مواردی تنها راه حل ممکن استفاده از فلنج های گشتاور با طراحی خاص و کوتاه است.

بر اساس اتصالات گشتاور مکانیکی ذکر شده در فصل های قبل، المان های اتصال که برای کاربردهای میز آزمایش مهم هستند، یعنی

در این فصل مورد بحث قرار می گیرند.

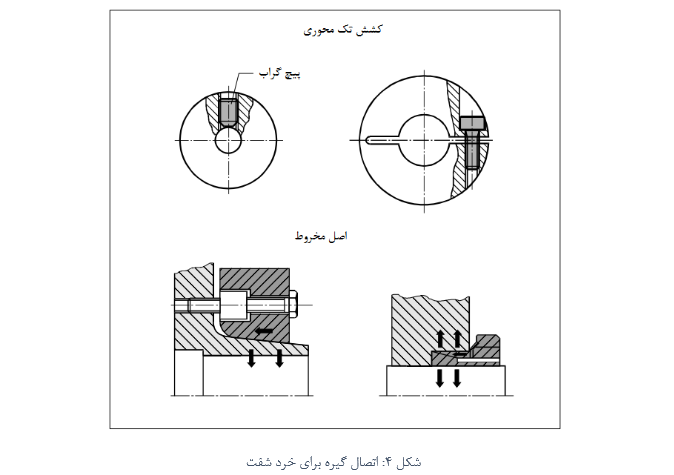

روش های اصلی مورد استفاده در اتصالات گیره، کشش شعاعی تک محوری یا اصل مخروطی است. شکل 4 این موضوع را نشان می دهد. کشش تک محوری برای نیازهای ساده برای حداکثر سرعت و زمانی که گشتاوری که باید منتقل شود نسبتا کم است استفاده می شود.

روش های اندازه گیری گشتاور (1)

اندازهگیری دقیق گشتاور، بهویژه در ماشین های چرخان، تقاضاهای سنگینی را از طرف تولیدکنندگان و میزهای آزمایش ایجاد میکند، در اینجا شما با نحوه اندازه گیری گشتاور آشنا می شوید

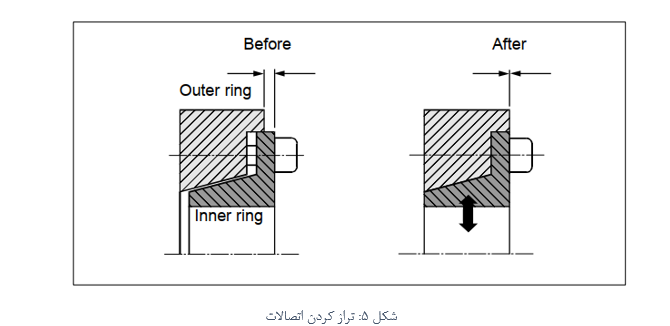

در جایی که الزامات فشاری برای انتقال سرعت و گشتاور وجود دارد، از اصل مخروطی استفاده می شود. طبق این اصل، همانطور که شکل 5 نشان می دهد، سطوح مورب و کشش محوری برای ایجاد نیروی گیره ای استفاده می شود که اتصال گشتاور بهینه را در صورت استفاده صحیح تضمین می کند. در صورت مقادیر بسیار زیاد گشتاور، حتی می توان از چندین واحد کشش مخروطی به صورت سری استفاده کرد.

در مورد اتصالات گیره، مشتریان اغلب می پرسند که چه تلرانس مناسبی را باید انتخاب کنند. پاسخ کلی به این سوال غیرممکن است، زیرا در چنین مواردی نیازهای هر برنامه کاربردی باید بسیار دقیق آزمایش شود و شرایط مونتاژ و قابلیت های موجود برای مشتریان نیز باید در نظر گرفته شود.

برای اتصال گشتاور صحیح، قطر شفت باید در تلرانس j6 تولید شود. به عنوان یک قاعده، یک اتصال کشویی باید علاوه بر این در برابر چرخش ها نیز محکم شود. این موضوع در مورد اتصال گیره غیر ضروری است، زیرا گیره با استفاده از پیچ های سفت شده، اتصال گشتاور صحیحی را ایجاد می کند که نه تنها دارای مقاومت اصطکاکی است، بلکه بدون بازی نیز می باشد.

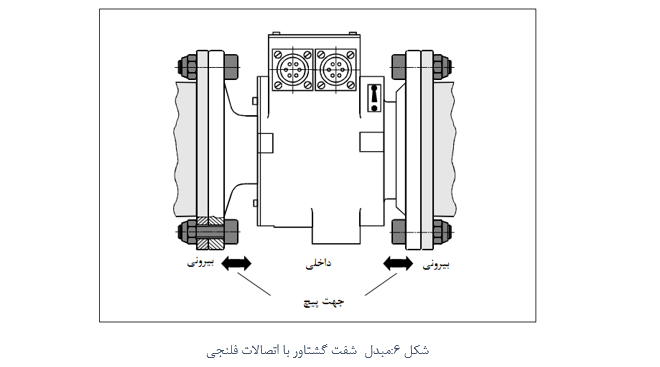

در مورد فلنجهای پیچدار و مبدلهای گشتاور معمولی، پیچها را میتوان در هر جهتی قرار داد. شکل6 این موضوع را با استفاده از یک نوع مبدل گشتاور فلنج دار به عنوان مثال روشن می کند. هنگامی که پیچها از داخل به سمت بیرون وارد میشوند، سوراخهای رزوهداری برای پیچها میتواند روی فلنج سمت کاربرد ایجاد شود.

روش دیگر سوراخکاری می باشد. در این روش از ترکیب پیچ و مهره قفلی استفاده می شود. هنگامی که پیچ ها از بیرون وارد می شوند، چنین ترکیبی نیز مورد نیاز است. در این حالت فلنج مشتری باید در همه موارد دارای سوراخ باشد.

بالانس، توزیع جرم یک جسم دوار را به گونه ای بهبود می بخشد که در یاتاقان خود بدون تأثیر نیروهای گریز از مرکز می چرخد. فصل قبل اثرات دینامیکی عدم تعادل روتور را مورد بحث قرار می دهد. عدم تعادل خود را به صورت لنگرهای خمشی در قطار شفت، به عنوان نیرو در یاتاقان ها و پایه و به عنوان ارتعاشات در دستگاه، با فرکانس چرخشی مربوطه نشان می دهد. اطلاعات مربوط به سطوح کیفی تعادل مورد نیاز و سطوح مجاز عدم تعادل مرتبط، در دستورالعمل DIN ISO 1940 به تفصیل آمده است.

یک ترکیب شفت و کوپلینگ که جدا شده و دوباره مونتاژ شده است تا زمانی که دوباره بالانس نشده باشد، نمی تواند با حداکثر سرعت مشخص شده کار کند. با این حال، تجربه عملی نشان می دهد که با مونتاژ دقیق، نیازی به بالانس مجدد برای سرعت هایی تا 3000 دور دردقیقه نیست. ممکن است لازم باشد سرعت مجاز واقعی با اندازه گیری دامنه و سرعت ارتعاشات تعیین شود. دامنه هر ارتعاشی که رخ می دهد تحت تأثیر جرم محفظه و پایه در حال ارتعاش، سفتی یاتاقان یا پایه، میزان نزدیک بودن سرعت های عملیاتی به رزونانس و به طور خلاصه رفتار دینامیکی کل پیکربندی تجهیزات است.

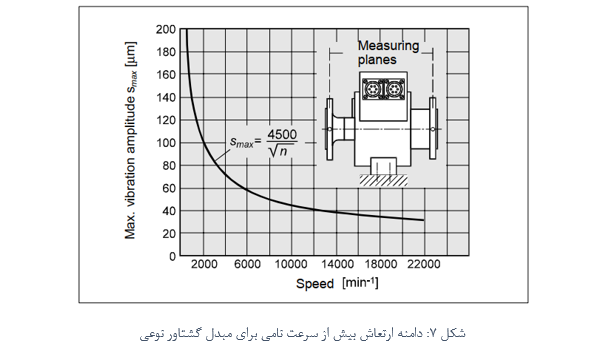

به عنوان مثال، شکل 7 محدودیت های کاربردی دینامیکی را نشان می دهد که برای مبدل گشتاور نوعی اعمال می شود و در آن ظرفیت بارگذاری مکانیکی تضمین شده است.. لرزش نسبی شفت در ناحیه فلنج اتصال Smax مطابق با DIN 45670/VDI 2059 است. مقادیر آستانه فقط به مبدل گشتاور مربوط می شود و برای ماشین آلات و تجهیزات متصل اعمال نمی شود. اگر در حین کار، مقادیر از این محدودیت ها تجاوز کند، ممکن است آسیب مکانیکی به شفت اندازه گیری وارد شود.

اگرچه هر مبدل گشتاور و ترکیب کوپلینگ عرضه شده برای حداکثر سرعت مشخص شده بالانس است، در برخی موارد بالانس کل قطار شفت باید پس از نصب بررسی شود. بالانس کردن قطار شفت ، اجرای مطلوب را تضمین می کند.

این بخش به طراحی قطار شفت با توجه به انتقال مکانیکی صحیح گشتاور و کلیه نیروها و گشتاورهایی که بر یاتاقان ها وارد می شود می پردازد. یک انتقال مکانیکی صحیح ابتدا باید الزامات اساسی ماشین سازی را برای آرایش بلبرینگ های تعیین شده از نظر استاتیک برآورده کند. علاوه بر این، بارهای وارد شده بر مبدل گشتاور باید به حداقل برسد. طراحی قطار شفت می تواند نه تنها بر بارهای انگلی بلکه بسته به محیط و اهداف اندازه گیری، ارتعاشات پیچشی احتمالی را نیز تحت تأثیر قرار دهد.

کوپلینگ ها و سایر عناصر جبران کننده نقش عمده ای در تحقق این اهداف دارند. وقتی این عناصر با پیکربندی مناسب یاتاقان ترکیب میشوند، می توانند از تغییر شکل های ناخواسته جلوگیری میکنند.

کوپلینگ های الاستیک خمشی برای جبران خطاهای هندسی در نظر گرفته شده اند. ممکن است آفست استاتیک ناشی از خطاهای بالانس، یا خطای مفصل های چرخان با قطار شفت ناشی از خطاهای فلنج یا عدم هم راستایی مرکز به مرکز وجود داشته باشد. در مورد کوپلینگ های الاستیک خمشی باید در نظر داشت که در حالی که نسبت به تغییر شکل خمشی الاستیک هستند، معمولا به گونه ای طراحی می شوند که نسبت به تغییر شکل پیچشی سفت باشند. آنها گاهی اوقات به عنوان کوپلینگ های پیچشی سفت نیز شناخته می شوند.

یک کوپلینگ تک مفصلی، یا نیم کوپلینگ، می تواند افست زاویه ای شعاعی را جبران کند. اکثر طرحهای کوپلینگ تک مفصلی نیز امکان افست محوری جزئی را فراهم میکنند. همانطور که از نام کوپلینگ تک مفصلی پیداست، از نظر سینماتیکی، عملکرد یک مفصل را انجام می دهد، اما بر خلاف مفصل ایده آل، اغلب باعث ایجاد نیروها یا گشتاور می شود. حدود مجاز برای افست زاویه ای و محوری را می توان از مشخصات آنها بدست آورد. این حدود معمولا بسیار کوچک هستند، برای مثال حداکثر جابجایی زاویه ای مجاز معمولا بسیار کمتر از یک درجه است.

از دو کوپلینگ تک مفصلی نیز می توان برای جبران افست موازی استفاده کرد و در نتیجه عملکرد یک کوپلینگ مضاعف را انجام داد.

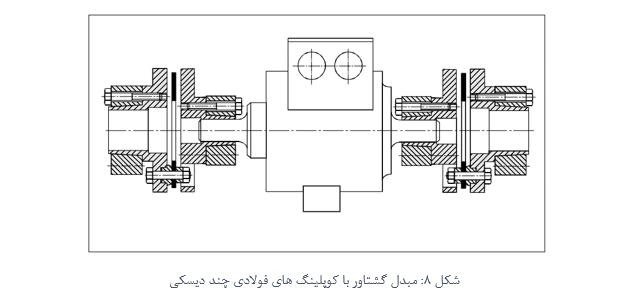

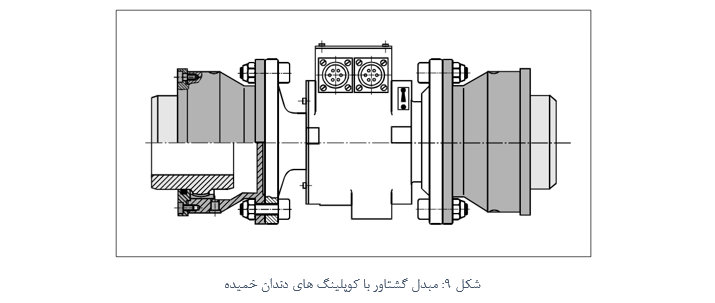

نمونه های معمولی از نسخه های واقعی، کوپلینگ های چند دیسکی یا دندانه منحنی هستند، که در شکل 8 و 9 نشان داده شده اند. در مورد کوپلینگ دندان منحنی، گشتاور با قفل شدن فرورفتگیهای بین جزء بیرونی و قسمت داخلی منتقل میشود. از آنجایی که فرورفتگی های خارجی روی جزء داخلی، در جهت طولی، گرد هستند، حرکت زاویه ای امکان پذیر است. در کوپلینگهای چند دیسکی، انعطافپذیری زاویهای توسط صفحات فولادی حلقهای نازک ایجاد میشود که عمود بر محور چرخش قرار میگیرند به طوری که نسبت به تغییر شکل پیچشی بسیار سفت هستند.

روش های اندازه گیری گشتاور (2)

در این مقاله شما با ساختار مکانیکی و الکتریکی انواع مبدل های گشتاور چرخان و غیر چرخان آشنا خواهید شد

کوپلینگ دو مفصلی یا کوپلینگ کامل می تواند افست زاویه ای شعاعی و افست موازی شعاعی را جبران کند. اکثر طرحها همچنین امکان تغییر محوری جزئی را دارند. کوپلینگ دو مفصلی از نظر سینماتیکی عملکرد دو مفصل را که توسط یک بخش شفت کوتاه به هم متصل شده اند را انجام می دهد. بنابراین درجات آزادی آنها از نظر تعداد و نوع، مانند یک محور مشترک است.

برخلاف شفت مفصل ایده آل، کوپلینگ دو مفصلی، نیروها یا گشتاورهای بازگرداننده ایجاد می کند. همانطور که در مورد کوپلینگ های تک مفصلی، حدود مجاز برای افست زاویه ای، موازی و محوری کوچک است، بنابراین، چنین کوپلینگهایی در جایی به بهترین نحو ممکن استفاده می شوند که جبران به خطاهایی محدود میشود که هرگز نمیتوان از آنها به طور کامل در طول فرآیند نصب اجتناب کرد، تا اطمینان حاصل شود که از تغییر شکل اجباری و اعوجاجهای داخلی مرتبط با آن جلوگیری میشود.

همانطور که در مورد کوپلینگ های تک مفصلی وجود دارد، این کوپلینگ ها همچنین سختی بسیار بالایی در برابر پیچش نشان می دهند، به ویژه در رابطه با مبدل های گشتاور.

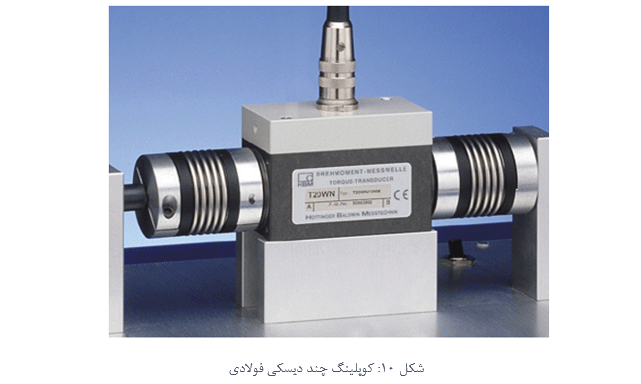

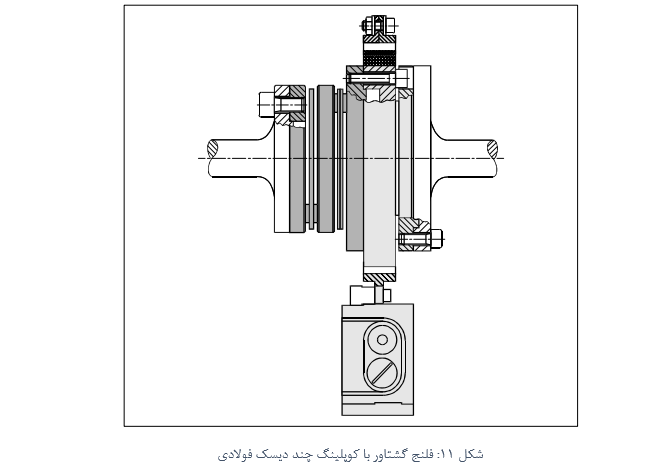

اصول ساخت مورد استفاده برای کوپلینگ های دو مفصلی به کار گرفته شده در ارتباط با مبدل های گشتاور، کوپلینگ های فولادی چند دیسکی هستند که می توانند در بیش از یک جهت تغییر شکل دهند. کوپلینگ های چند دیسکی فولادی به دو مجموعه صفحه نیاز دارند تا عملکرد دو اتصال را شبیه سازی کنند. نمونه هایی در شکل 10 و شکل 11 نشان داده شده است.

دو اتصال و بخش شفت مستقیم بین آنها می تواند هم افست زاویه ای شعاعی و هم افست موازی شعاعی را جبران کند. بنابراین اصل کار مانند اتصال دو مفصلی است. با این حال، جدا از اثرات اصطکاک، اتصالات هیچ نیرو یا گشتاور بازگردانی ایجاد نمی کنند.

اتصالات در شفت های مفصلی اجازه جابجایی بیشتر نسبت به عناصر الاستیک در کوپلینگ ها را می دهند و بنابراین شفت های مفصلی قادر به جبران جابجایی شعاعی بیشتر هستند. این تفاوت اصلی در زمینه های کاربرد کوپلینگ های دو مفصلی و شفت های مفصلی است.

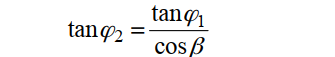

اتصالات کلی که در نوع معمولی شفت مفصلی استفاده می شود، هنگامی که زاویه انحراف زیاد باشد، باعث حرکت چرخشی غیریکنواخت می شود. زاویه چرخش φ2 در سمت محرک اتصال دقیقا با زاویه چرخش φ1 مطابقت ندارد. در مورد یک مفصل عمومی منفرد همانطور که در شکل 12 نشان داده شده است، فرمول

این واقعیت را به صورت کمی به عنوان تابعی از زاویه انحراف β (که برای سادگی ثابت است) بیان می کند. برای گشتاورهای MD2 و MD1 و سرعتهای n2 و n1 به ترتیب در سمتهای محرک و درایو داریم:

این بدان معنی است که گشتاور در هر طرف همیشه از حداکثر نسبی خود، وقتی که سرعت طرف مربوطه از حداقل مقدار خود عبور کند، بالاتر می رود. اگر زوایای انحراف هر دو اتصال یکسان باشد، عدم یکنواختی ناشی از هر یک از دو اتصال از بین می رود. بنابراین سرعت و گشتاور زاویهای یکسانی در سمت درایو شفت مفصلی و سمت محرکه آن وجود دارد.

سازندگان مختلف بسته به کاربرد مورد نظر، سبک های مختلفی از محورهای اتصال را تعریف می کنند. اغلب یک نسخه استاندارد و یک نسخه کاربرد سنگین وجود دارد. برخی از نسخه های شفت های مفصلی نیاز به جبران افست محوری را برآورده می کنند. روش مرسوم یقه کشویی است. با این حال، با برخی از انواع شفت های مفصلی با سرعت ثابت، جابجایی محوری خاصی در اتصالات امکان پذیر است.

یکی دیگر از روش های طبقه بندی شفت های اتصال می تواند بر اساس طراحی فلنج های اتصال باشد. نسخه های فلنج از آلمان و بقیه اروپا معمولا مطابق با استاندارد DIN هستند، در حالی که نسخه های ایالات متحده با استانداردهای SAE مطابقت دارند. حتی در یک گروه معین، انواع مختلفی وجود دارد.

میله های پیچشی الاستیک خمشی روش ممکن دیگری را برای جبران خفیف زاویه ای و جابجایی شعاعی ارائه می دهند. این میلهها بخشهای محوری بسیار باریکی هستند که به دلیل طولانی بودن، سفتی خمشی بسیار کمی از خود نشان میدهند. آنها به وسیله فلنج و یا توسط اسپلاین یا پروفیل های دندانه دنده به قطار شفت متصل می شوند. مزیت مهم میله های پیچشی الاستیک خمشی این است که آنها تقریبا از بازی نسبت به حرکت پیچشی آزاد هستند.

کوپلینگ های الاستیک پیچشی به کاهش قله های تیز در گشتاور دینامیکی کمک می کنند. اولین بخش از کار جلوگیری از رسیدن پیک های گشتاور دینامیکی شدید به مبدل گشتاور است. علل و خواص کلی پیک های گشتاور در بحثی در مورد گشتاور دینامیکی در فصل قبل توضیح داده شده است. بخش دوم کار جلوگیری از تشدید ارتعاش پیچشی است. هر دو هدف را می توان از طریق ترکیبی از میرایی پیچشی و کشش پیچشی به دست آورد.

میرایی پیچشی را می توان با میرایی مواد پلیمرهای الاستیک و با عناصر اصطکاک داخل کوپلینگ الاستیک پیچشی به دست آورد. اغلب از هر دو روش با هم استفاده می شود. از یک طرف الاستیسیته پیچشی پیش شرطی است تا پیچش مورد نیاز در کوپلینگ الاستیک پیچشی اتفاق بیفتد تا میرایی پیچشی آن بتواند تأثیری داشته باشد. از طرف دیگر این کشش پیچشی باعث می شود که کوپلینگ الاستیک پیچشی به عنوان یک فیلتر پایین گذر مکانیکی عمل کند.

با این حال، ممکن است مشاهده دقیق گشتاور تولید شده توسط یک جسم آزمایشی با تمام دینامیک آن مورد نیاز باشد. در آن صورت، و با توجه به مشکل موجود، باید تصمیم گرفت که آیا از دست دادن اطلاعات ناشی از میرایی و اثر مکانیکی پایین گذر نشان داده شده توسط یک جفت کششی پیچشی قابل قبول است یا خیر. در غیر این صورت ممکن است بهتر باشد مبدل گشتاوری با محدوده اندازه گیری بالاتر انتخاب شود که قادر به تحمل و اندازه گیری پیک گشتاور دینامیکی باشد.

هنگام در نظر گرفتن اضافه بار، اقدامات حفاظتی مناسبی باید در یک قطار شفت انجام شود،. در یک مورد، اضافه بار از نقطه نظر اندازهگیری گشتاور، جزئی از عملکرد عادی است و بنابراین اغلب کمیتی است که واقعا مورد توجه است. به عنوان مثال، فرآیندهای سایش را می توان با اندازه گیری گشتاور ردیابی کرد و هنگامی که مقادیر بحرانی به دست آمد، می توان درایو را با سوئیچ های محدود خاموش کرد یا زنگ هشدار را به صدا در آورد. به عنوان یک قاعده اضافه بار در چنین مواردی به آرامی ایجاد می شود و خاموش کردن درایو به اندازه کافی سریع است.

با این حال، در مورد دوم، اضافه بار ناشی از نقص عملکرد مانند گیر کردن ترمز یا گیربکس، یا اتصال کوتاه در سیم پیچ تحریک یک موتور DC است. در یک نقص، خاموش کردن درایو بر اساس اطلاعات اندازهگیری معمولا خیلی طول میکشد. محافظت از مبدل گشتاور و بقیه قطار شفت در برابر این نوع اضافه بار مستلزم قطع مکانیکی قطار شفت است. بسته به شرایط کاربرد، این ممکن است توسط دستگاه های مکانیکی حفاظت از اضافه بار معروف به کوپلینگ های ایمنی انجام شود.

نسخه های رایج عبارتند از:

اینکه آیا یک وسیله مکانیکی از نوع ذکر شده در بالا حفاظت مورد نظر را ارائه می دهد یا خیر، بستگی به پیکربندی قطار شفت و نوع نقص احتمالی دارد. این سوال که کدام نوع را انتخاب کنید نیز به شدت به برنامه کاربردی بستگی دارد. تخمین اینکه آیا استفاده از یک وسیله حفاظتی مکانیکی اضافه بار منطقی است یا خیر، باید توسط شخصی که مسئول طراحی و چیدمان برنامه کلی است، انجام شود.

روش های اندازه گیری گشتاور (3)

این فصل معیارهای اصلی را که باید هنگام انتخاب مبدل گشتاور و پیکربندی یک برنامه کاربردی در نظر داشت، خلاصه می کند.

با توجه به تلورانس های ساخت و مونتاژ که همیشه وجود دارد، اجزای مختلف در یک قطار شفت هرگز کاملا با یکدیگر همسو نیستند و هرگز کاملا در مرکز یکدیگر قرار نمی گیرند. نقص ذکر شده اول به عنوان خطای تراز یا جبران استاتیک شناخته می شود و به عنوان خطای ثابت در سیستم مرجع غیر چرخشی در نظر گرفته می شود. کاستی ذکر شده دوم به عنوان خطای فلنج یا خطای مرکزی شناخته می شود که در سیستم مرجع چرخان رفع می شود.

آفست نقش مهمی ایفا می کند زیرا در صورت اتصال قطعات به یک قطار شفت منجر به تغییر شکل اجباری می شود. وقوع تغییر شکل اجباری، همانطور که در بخش بارهای انگلی در فصل قبل مورد بحث قرار گرفت، تأثیر نیروها و گشتاورهای واکنش را دارد. برای جلوگیری از این نیروها و گشتاورهای واکنش، یا حداقل برای به حداقل رساندن اثر آنها، عناصر جبرانکننده که قبلا معرفی شدند باید به روش مناسب استفاده شود.

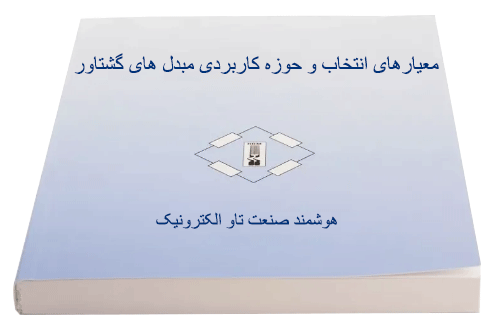

نمونه ای از اصل آفست زاویه ای شعاعی در شکل 13 نشان داده شده است، که در آن دو بخش شفت، ساده و مستقیم باید توسط یک فلنج به یکدیگر متصل شوند. همانطور که تصویر قطار شفت غیر متصل نشان می دهد، خطوط مرکزی دو شفت با هم قطع می شوند اما موازی نیستند. تصویر قطار شفت که بدون هیچ عنصر جبرانی به هم متصل شده است، تغییر شکل اجباری را نشان می دهد که باعث ایجاد یک ممان خمشی می شود. اگر یک مبدل گشتاور در هر یک از بخش های شفت قرار گیرد، لنگر خمشی اثر یک بار انگلی روی آن دارد. بزرگی ممان خمشی به سفتی خمشی مبدل و شفت بستگی دارد. یاتاقان ها همچنین در صورتی که درجه آزادی کج ارائه نکنند، با لنگرهای خمشی بارگذاری می شوند.

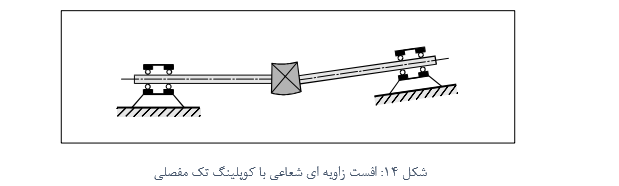

همانطور که در شکل 14نشان داده شده است، یک کوپلینگ تک مفصلی برای جبران افست زاویه ای شعاعی کافی است. ناگفته نماند که از کوپلینگ های دو مفصلی و شفت های مفصلی نیز می توان استفاده کرد. در عمل چندین نوع آفست می تواند همزمان رخ دهد. یک شفت مفصلی می تواند بزرگ ترین انحرافات را جبران کند.

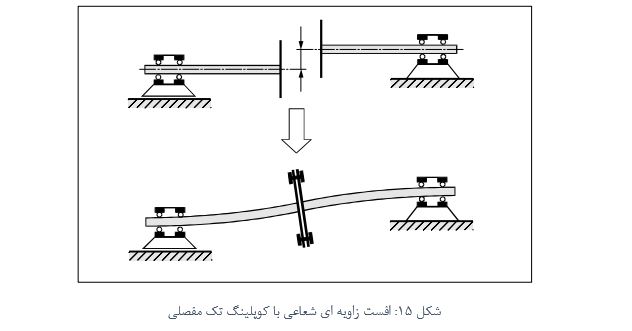

مثالی از اصل آفست موازی شعاعی در شکل 15 نشان داده شده است، که در آن دو بخش شافت ساده و مستقیم باید توسط فلنج به یکدیگر متصل شوند.

مشاهده می شود که قبل از اتصال قطار شفت، خطوط مرکزی دو بخش شفت موازی هستند اما متقاطع نیستند. اتصال به قطار شفت منجر به تغییر شکل اجباری می شود که در این حالت به صورت نیروی خمشی و شعاعی است.

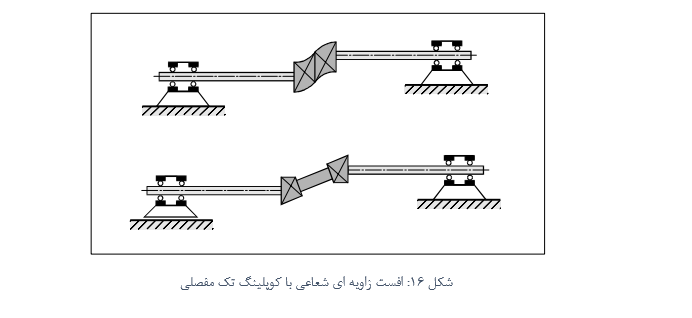

جبران افست موازی شعاعی نیاز به یک کوپلینگ دو مفصلی، ترکیبی از دو کوپلینگ تک مفصلی یا یک شفت مفصلی دارد، همانطور که شکل 16 نشان می دهد. همانطور که در مورد آفست زاویه ای قبلا اشاره شد، یک شفت مفصلی می تواند بزرگترین افست ها را جبران کند.

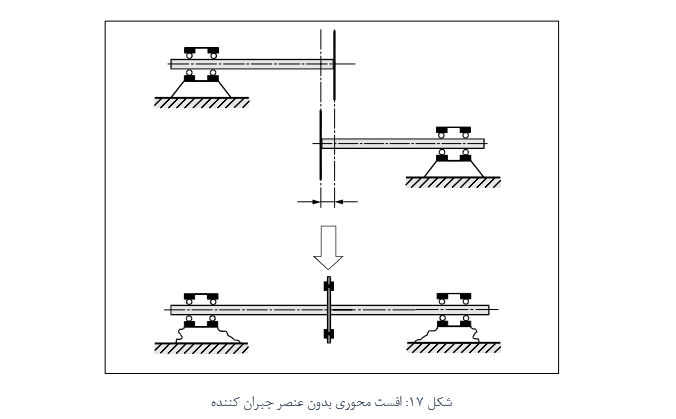

نمونه ای از اصل آفست محوری در شکل 17 نشان داده شده است، جایی که دوباره دو بخش ساده و مستقیم شفت باید توسط فلنج به یکدیگر متصل شوند. خطوط مرکزی هر دو بخش شفت یکسان هستند، اما دو سطح فلنج که باید به هم وصل شوند در موقعیت محوری یکسانی نیستند. شفت ها یا خیلی کوتاه هستند یا خیلی بلند.

اگر یک قطار شفت از این نوع به وسیله اعمال نیرو به یکدیگر متصل شود، باعث ایجاد کرنش محوری به شکل کششی یا فشرده می شود. اگر هیچ عنصر بالانس کننده یا یاتاقان کشویی طولی برای جذب این کشیدگی یا فشرده نصب نشود، سایر اجزا تغییر شکل می دهند. این در شکل 17 با تغییر شکل بلبرینگ ها نشان داده شده است. از آنجایی که سفتی محوری عموما بسیار زیاد است، حتی یک تغییر شکل کوچک، به نیروهای داخلی قوی نیاز دارد. نیروهای محوری قوی می توانند باعث کمانش شفت های باریک شوند و با تغییر شکل خمشی طول شفت را کاهش دهند.

همانطور که قبلا ذکر شد، اکثر طرح های کوپلینگ های الاستیک خمشی مقدار معینی از جبران را برای آفست محوری مجاز می کنند. در مورد شفت های مفصلی، انواع خاصی در دسترس هستند که امکان جبران حتی برای سطوح بسیار قابل توجهی از آفست را فراهم می کنند.

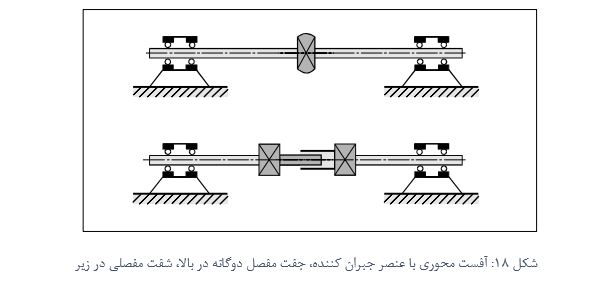

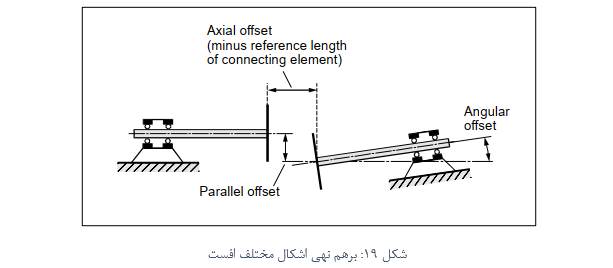

در عمل تقریبا هرگز فقط یک نوع افست وجود ندارد. شکل 19 برهم نهی افست زاویه ای و موازی شعاعی را با افست محوری نشان می دهد.

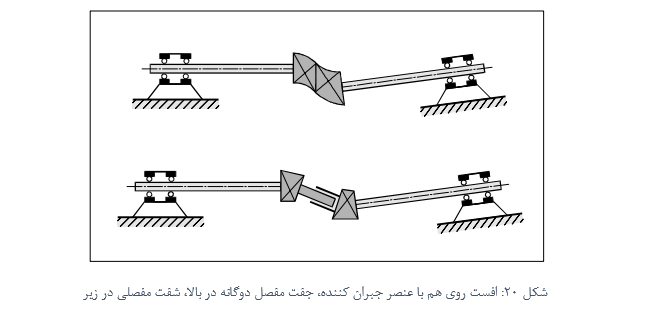

به طور کلی یک عنصر جبران کننده که می تواند تمام اشکال منفرد افست را جبران کند، می تواند برهم اثر نهی را نیز جبران کند. کوپلینگ های دو مفصلی و شفت های مفصلی عناصر مناسبی برای این منظور هستند، اما هر دو مورد باید از نوعی باشد که امکان جبران محوری را فراهم کند (شکل 20 را ببینید).

مطالب پیشنهادی برای شما

اندازه گیری گشتاور (1)

اندازهگیری دقیق گشتاور، در صنعت، بسیار مهم و حیاتی می باشد، در اینجا با نحوه اندازه گیری گشتاور آشنا می شوید

اندازه گیری گشتاور (2)

در این مقاله شما با ساختار مکانیکی و الکتریکی انواع مبدل های گشتاور چرخان و غیر چرخان آشنا خواهید شد

اندازه گیری گشتاور (3)

این فصل معیارهای اصلی را که هنگام انتخاب مبدل گشتاور و پیکربندی یک برنامه کاربردی نیاز است، خلاصه می کند.

اندازه گیری گشتاور (4)

مبدل های گشتاور با روش های مختلف نصب می شوند. در اینجا با انواع روش های نصب این مبدل ها آشنا خواهید شد